在快節奏的電子製造領域,印刷電路板 (PCB) 的組裝過程是將創新技術變為現實的關鍵步驟。一種經受住時間考驗的方法是通孔 PCB 組裝。但這個過程到底是什麼?它對尖端電子設備的創造有何貢獻?

什麼是通孔 PCB 組裝製程?

通孔 PCB 組裝涉及將電子元件插入 PCB 上的預鑽孔中。然後將這些組件從另一側焊接到電路板上,形成安全的電氣連接。與表面貼裝技術 (SMT) 相比,該技術具有多種優勢,包括更高的機械強度、耐用性以及處理更高電流和電壓的能力。

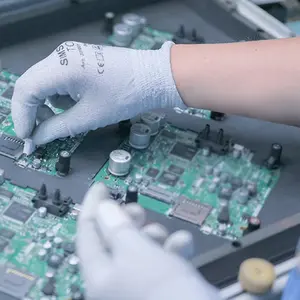

該過程從 PCB 的製造開始,其中創建設計佈局並將其轉移到玻璃纖維增強環氧樹脂層壓板等基材上。然後根據電路設計策略性地放置預鑽孔。 PCB 準備就緒後,將選擇電阻器、電容器、二極體和積體電路等電子元件並準備組裝。

在組裝過程中,技術人員小心地將每個組件放入 PCB 上對應的孔中。此步驟需要精確且注重細節,以確保正確對齊和貼合。所有組件就位後,PCB 將經過焊接過程以建立電氣連接。傳統的通孔焊接方法包括波峰焊接和手工焊接。

波峰焊接涉及將 PCB 通過熔融焊料波峰,焊料流過孔並與元件引線形成焊點。這種方法對於大規模生產非常有效,但可能需要額外的步驟來保護敏感組件免受熱損壞。另一方面,手工焊接提供了更多的控制和靈活性,允許技術人員使用烙鐵手動焊接各個組件。

焊接後,對 PCB 進行檢查,以檢測任何缺陷或焊接不規則之處。自動光學檢測 (AOI) 和 X 射線檢測通常用於識別焊橋、冷接頭或缺失組件等問題。經過檢查和測試後,PCB 就可以進行進一步處理或整合到電子設備中。

通孔 PCB 組裝仍然是電子產業的基本技術,特別是對於可靠性、穩健性和易於維修性至關重要的應用。雖然表面貼裝技術繼續主導現代電子製造,但通孔組裝仍然在航空航天、汽車和工業電子等各個行業中發揮著至關重要的作用。

隨著技術進步和新製造流程的出現,通孔 PCB 組裝製程 不斷發展,確保電子設備滿足當今互聯世界的需求。

English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski Српски

Српски 简体中文

简体中文 繁体中文

繁体中文 Беларус

Беларус